石灰生产線(xiàn):日产100-1200吨石灰工艺方案

2021-04-10 03:43:31

突出优势

1.适 用(yòng) 燃 料:燃料可(kě)烧煤、煤气、烧天然气、國(guó)外可(kě)烧油、甲烷等。

2.自动化水平高:生产線(xiàn)安装有(yǒu)温度和压力监测仪表,操作参数计算机显示,生产線(xiàn)能(néng)够采用(yòng)先进的计算机控制方式,实现整个系统的操作自动化。

3.节 能(néng) 环 保:石灰石煅烧是由竖式预热器+回转窑+竖式冷却器组成,达到节能(néng)、环保、活性度好的生产要求。

4.经 验 丰 富:河南郑矿机器有(yǒu)着多(duō)年石灰生产设备制造经验,國(guó)内外成功案例不胜枚举,质量放心、服務(wù)满意!

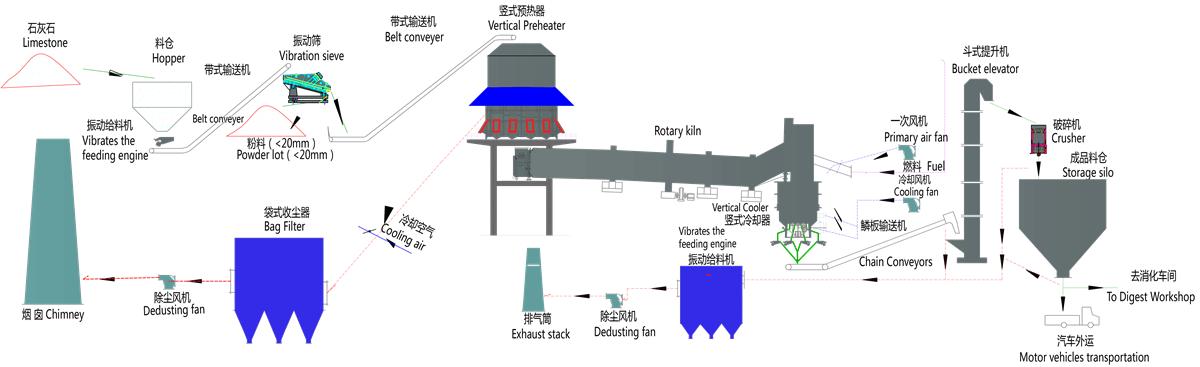

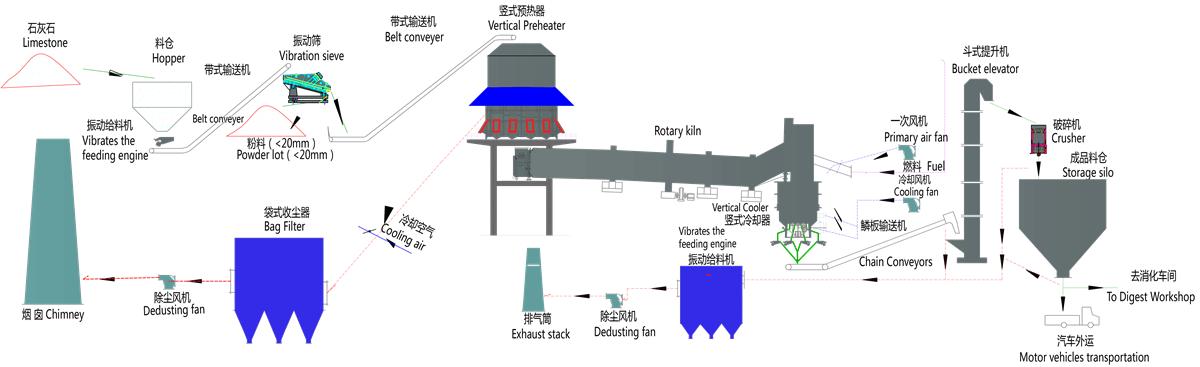

工艺流程

一、生产原料

1.石灰石、白云石、白垩

原料的粒度要求為(wèi)10~40mm,超出上限40mm及下限10mm的部分(fēn)均不得超过5%,最大粒度≤50mm。

2.燃料

燃料可(kě)采用(yòng)发生炉煤气、天然气、煤层气和煤粉;也可(kě)采用(yòng)電(diàn)加热。

二、产品质量指标:

活性石灰产品质量指标达到行业标准YB/T042-2004规定的一级品以上 (见下表)。

三、生产線(xiàn)突出优势

1、环保方面:经窑尾竖式预热器排出的烟气温度低,含尘量低,使后续烟气处理(lǐ)的配置简洁高效,达到环保要求。

2、石灰活性度方面:回转窑属敞开式煅烧,窑體(tǐ)结构简单,气流畅通,含硫烟气可(kě)以及时排出,燃料中的硫份不易附着,因而产品含硫量低, 符合炼钢要求。同时物(wù)料在窑内均匀滚动前进,受热均匀,产品质量稳定,生、过烧率很(hěn)低,可(kě)以煅烧高活性度的炼钢用(yòng)石灰。

3、节能(néng)、高效方面:在窑尾配置竖式预热器可(kě)充分(fēn)利用(yòng)回转窑内煅烧产生的高温烟气,将石灰石从常温预热到初始分(fēn)解状态。这不仅能(néng)大大提高回转窑的产量,还能(néng)充分(fēn)降低单位产品热耗。

四、生产工艺

(1)原料储运输送

粒度10~50mm的石灰石运至厂區(qū),堆放在料场,料场作业采用(yòng)装载机。粒度合格的物(wù)料由装载机将石料装入料场设置的受料槽,受料槽下由给料机定量给料,将石料给至大倾角输送机,然后送至筛分(fēn)楼,石灰石经筛分(fēn)后合格粒度的经称量后由大倾角输送机送至预热器顶部料仓。筛下的粉料由输送机送至堆场定期由铲車(chē)运出。

(2)石灰石煅烧

石灰石煅烧是由竖式预热器+回转窑+竖式冷却器组成,产量100~800t/d,物(wù)料由预热器顶部料仓经下料溜管导入预热器本體(tǐ)内,同时由回转窑传入的高温烟气将物(wù)料预热至1000℃以上,使石灰石发生部分(fēn)分(fēn)解,再由液压推杆依次推入回转窑尾部,经回转窑高温煅烧后再卸入冷却器内,通过风机吹入的冷风冷却,将物(wù)料冷却至环境温度+60℃以下排出冷却器。经冷却器吹入的空气作為(wèi)二次空气进入回转窑参与燃烧。

(3)成品输送

成品石灰由冷却器卸出后经链板输送机、斗式提升机、带式输送机输送至各成品石灰库。石灰贮仓下卸料阀,用(yòng)于将仓中的石灰装入汽車(chē)、罐車(chē)后外运。根据客户储量要求设置不同大小(xiǎo)的贮仓。

成品贮仓采用(yòng)圆形贮仓,5~50mm成品仓2个,<5mm成品仓1个,每个贮仓的量约為(wèi)800t;

(4)烟气处理(lǐ)

回转窑燃烧产生的高温烟气,在预热器内与石灰石进行热交换后,温度降至250℃以下,然后进行入旋风收尘器进行一级收尘,将大颗粒的粉尘捕集,然后进入袋式除尘器,除尘后经高温风机排入大气,排放气體(tǐ)的含尘浓度小(xiǎo)于30mg/m3。在除尘器进口设置冷风控制系统,用(yòng)于保护除尘器。

工艺流程图